高精度惯性仪表校准检测装置研制当前位置:首页 > 科学技术 > 研究进展

高精度惯性仪表校准检测装置研制

文章来源:科技信息中心编辑室 时间:2018-03-21

共1页 1

高精度惯性仪表校准检测装置是高精度惯性仪表校准、检测的重要装备,在惯性器件的科学研究、设计和生产中均有着重要的作用,其技术水平直接决定了以惯性仪器仪表为基础的惯性技术的发展水平。目前美国、俄罗斯、法国等国同类装置的加速度相对标准不确定度已达到了10-6量级水平,但相关核心技术被严密封锁。

为了发展拥有自主知识产权的高精度惯性仪表校准检测装置技术,项目组通过自主创新,突破了总体设计、精密结构设计与制造、精密拖动与控制、高精度测量与误差修正补偿、环境影响分析及控制等关键技术,研制出的高精度惯性仪表校准检测装置在1g~

1 高精度惯性仪表校准检测装置成功研制

基于高精度惯性仪表校准检测装置的高精度要求,项目组提出了“高稳定度精密电机及大负载精密空气轴承直接驱动大转动惯量转台,并通过高精度测量与修正补偿技术以及控制技术的结合,实现高精度加速度加载和测试”的总体技术路线,突破了一系列关键技术,成功研制出了高精度惯性仪表校准检测装置,形成专利20余项。

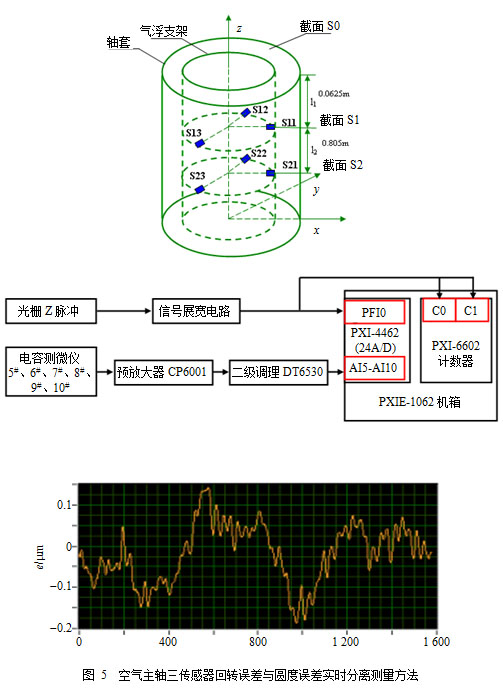

高精度惯性仪表校准检测装置的实物照片如图1所示,装置主要由大负载高刚度空气轴承系统、支撑回转系统、精密拖动与控制系统、精密测量与误差修正补偿系统、隔振系统、高精度标校应用系统等组成。装置有效半径为1 m,最大负载能力10 kg,在1g~

2 建立了多耦合影响因素定量分析及控制方法

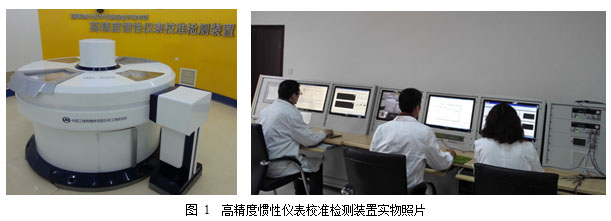

结合数值仿真与试验数据揭示了离心场、空气流场、温度场、电机转矩脉动、质量偏心、测试误差等加速度不确定度影响要素的影响机理和传导规律,建立了图2所示基于多过程、多场和多参量高精度物理模拟的高精度惯性仪表校准检测装置快速建模与仿真分析平台,解决了无样机测试数据条件下,高精度装置技术路线评估和指标分解难题,形成了该类系统设计工程普适方法。

3 突破了大负载高精度运动回转系统设计技术

建立了精密结构误差分析模型并完成了相关影响因素及影响规律研究,解决了各个装调环节精度要求的量化分解难题,突破常规优化确定了外动内固定、转台置中的精密机械系统主体结构方案,获得了对系统精度影响最小的结构布局设计,自主创新提出了倒“T”型、大尺度、大负载、双向支撑空气轴承结构方案和静压空气轴承动态参数在线测试方法,成功研制出图3所示的直径0.65 m、高1.12 m、回转精度优于0.1 μm的大负载高精度空气轴承,基于该轴承的精密机械系统回转精度达到0.25 μm。

4 提出面向高精度转速控制的最优增益参数定制的伺服系统算法

建立了永磁同步电机电气结构与伺服控制系统转速误差的理论分析模型,解决了对精密离心机转

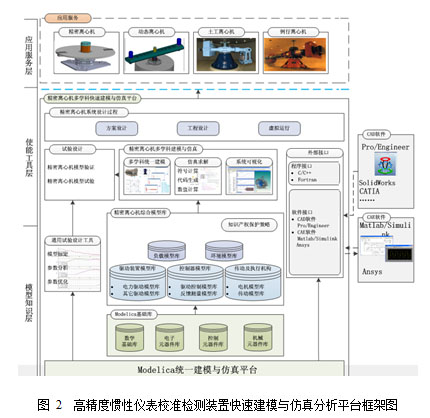

速波动量的影响因素组成及定量分析问题,突破了低脉动力矩电机设计与制造技术、谐波注入式矢量控制技术、面向转速的伺服系统最优增益参数定制算法等关键技术,研制成功的低脉动力矩电机固有转矩脉动从普通力矩电机的3%降低到了1%以下,最终实现了图4所示10-8量级的装置转速精度。

5 提出高精度精密离心机关键动静态参量的测量及误差分离方法

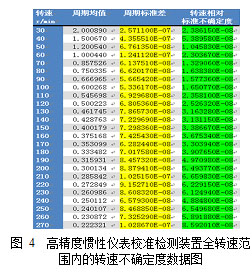

提出基于气浮导轨的静态方位失准角检测方法和装置,实现有限空间条件下多个工位的静态方位失准角的角秒级高精度测量和调节难题。 采用定位与变采样测量技术,实现了2.4 m直径大结构的表面形位误差分离,实现了动态半径测量不确定≤0.21 μm 测量以及实时补偿。采用图5所示三传感器回转误差与圆度误差实时分离测量技术,实现空气主轴径向回转误差的实时测量。