环形高增益LD泵浦激光放大器研制技术当前位置:首页 > 科学技术 > 研究进展

环形高增益LD泵浦激光放大器研制技术

文章来源:《强激光与粒子束》编辑部 时间:2020-03-18

共1页 1

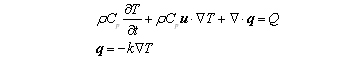

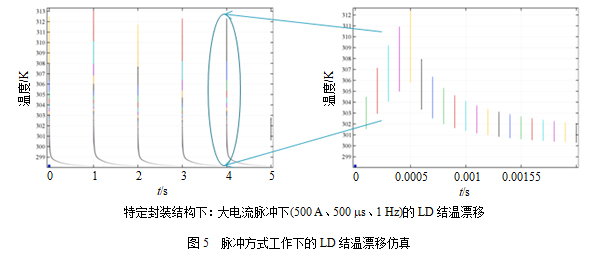

环形高增益半导体激光器(LD)泵浦激光放大器技术是基于LD侧泵浦浦技术路线,沿棒状激光增益介质的径向进行等边排布泵浦,轴向等距排布泵浦,从而实现增益介质的储能。在某重大工程项目中,预放大系统单束工程样机的多程放大组件需要较高的激光增益,将输入激光能量由毫焦耳量级提高到系统输出所需的焦耳量级。采用了468只500 W(使用在350 W)中心波长802 nm的LD作为泵浦源单元器件,N31钕玻璃棒作为增益介质。实现了单程增益倍率大于4的技术指标。该激光放大器的研制涉及光学、材料学、机械、传热、工程等多个学科领域,具有储能大、增益高、荧光均匀性可定制、可靠性高等极具竞争力等特点。特别适合脉冲激光功率放大等领域的科研应用。中国工程物理研究院应用电子学研究所先后开发并完成数十款不同型号(包括2,4,6,8,12,16 kW连续叠阵和9,18,50,100 kW脉冲叠阵等)高性能泵浦源和激光增益模块(半导体激光泵浦源、激光介质及散热冷却单元集成一体化的器件,已形成LDPM-QH1k5、LDPM-QH3k、LDPM-QH4k5、LDPM-QH16k等系列产品)产品自主研制,打破了禁运限制,泵浦源封装技术水平达到国际先进。为我院固体激光相关研究提供了重要保障。

1 总体技术方案

泵浦模块总体结构采用成熟的一体化紧凑型结构设计方案[1],如图1所示。这种设计优点在于单元环形泵浦模块可以根据泵浦功率的需求和介质棒的长短任意组装。每个环形LD模块可单独作为泵浦模块使用,也可以沿晶体棒轴向方向串联n个模块使用。泵浦腔内部采用多边形结构。冷却部分采用串并联结构。首先保证LD的均匀冷却,然后将LD的冷却液导流后对介质棒进行冷却。

设计主要考虑冷却玻璃棒、冷却液以及漫反射腔的反射、折射和吸收等参数,边界条件也经过多年技术验证确定的。本方案设计采用802 nm脉冲500 W芯片作为单元LD[2]。假设每圈上各LD单元发出的泵浦光强度是相同的,发散角一般约为45°,慢轴方向的发散角12°,每圈的LD数量为39个。为了保证激光器增益分布的均匀性,主要考虑LD与增益介质棒的距离以及掺杂浓度等参数,确保在增益分布均匀的条件下,获得指标要求的增益放大能力。

1 放大器模块热管理分析与设计

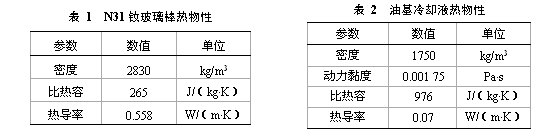

增益介质为N31钕玻璃棒,其热物性如表1所示。长度为200 mm,直径为20 mm,增益区长度为144 mm。在侧泵浦模块中,激光棒吸收泵浦光产生的废热是通过流过棒侧面的冷却液带走的,假设棒沿轴向产热均匀,沿径向的产热与泵浦均匀性呈正比。控制方程为

其中:ρ为密度,Cp为比热容,T为温度,k为热导率,Q为热量。由于N31为磷酸盐型钕玻璃,有潮解效应,所以冷却液不得采用水或水溶液冷却。基于此,本方案选择了一种热传导用油基冷却液,其热物性如表2所示。这种油冷却液化学稳定性优异,高温下(300 ℃以内)仍然有较好的稳定性。已在前期测照器项目中得到成功应用。

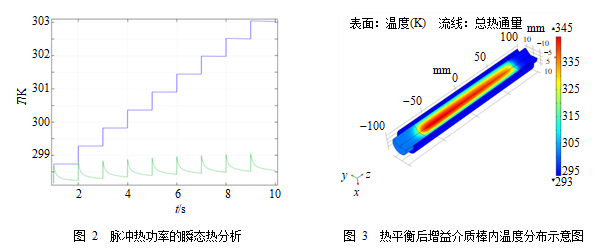

计算可以采用脉冲功率下的瞬态热分析。如图2所示。蓝色线代表增益介质棒轴心温度,绿色线代表增益介质棒表面温度。

500 μs、1 Hz条件下160 kW脉冲泵浦功率对应的平均功率仅为80 W左右。产热比一般取值为0.35,即增益介质上的平均热功率仅有28 W。采用有限元计算得出棒内温度分布,如图3所示。

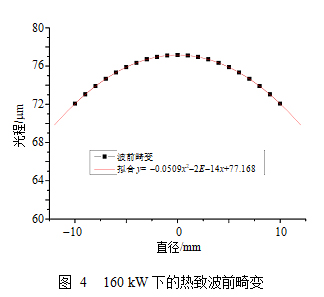

通过计算,评估了160 kW泵浦功率下增益介质沿径向的温度梯度。棒中心的温度梯度值为26 K。棒沿径向的温度梯度是导致波前畸变的主要原因。温度梯度会导致折射率变化,即热光效应。另外还会导致棒内部产生应力,也会导致折射率变化,即弹光效应。应力导致的应变在棒端面表现为变形也会导致光程差。这三个因素均由热导致,表现均为光程出现差异。光沿平行于棒轴方向传播,沿该路径进行积分得出光程长度,对于不同的r有不同的路径积分值。棒中心和边缘的差值即为光程差。经计算所得160 kW泵浦功率下的波前畸变值为5.6 μm,如图4所示,对应热焦距18 m。

2 增益与光场(荧光均匀性)设计

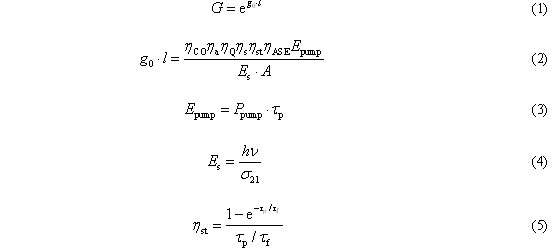

增益是放大级模块的核心指标,任务要求在160 kW泵浦功率条件下实现增益大于4,需要综合考虑泵浦结构、泵浦耦合效率、增益长度、增益截面、激光介质吸收效率、量子效率、斯托克斯效率等诸多参数。一般环形侧泵浦模块传输效率约为95%,吸收效率约为95%,量子效率为85%,斯托克斯效率为76.2%。依据下列公式计算可得,峰值泵浦功率160 kW时,总单脉冲泵浦能量80 J,小信号增益为4.24,即可实现增益倍率G大于4的要求。主要计算公式

其中,g0为小信号增益系数,l为增益长度,h分别为耦合效率、吸收效率、量子效率、斯托克斯效率和存储效率。Epump为总泵浦能量,Es为饱和能量密度,A为增益截面,hν为光子能量,σ21为发射截面,τp为泵浦脉宽,τf为荧光寿命。取值如表3所示。

表 3 钕玻璃增益计算参数

|

参数 |

数值 |

单位 |

符号 |

|

泵浦功率 |

160 |

kW |

Epump |

|

增益介质半径 |

1 |

cm |

r |

|

增益介质增益长度 |

14.4 |

cm |

l |

|

增益介质长度 |

20 |

cm |

lz |

|

光子能量 |

1.886×10-19 |

J |

hν |

|

发射截面 |

4.0×10-20 |

cm2 |

σ21 |

|

泵浦脉宽 |

500 |

μs |

τp |

|

荧光寿命[4] |

330 |

μs |

τf |

|

耦合效率 |

0.95 |

/ |

hCO |

|

吸收效率 |

0.95 |

/ |

ha |

|

量子效率 |

0.84 |

/ |

hQ |

|

斯托克斯效率 |

0.762 |

/ |

hs |

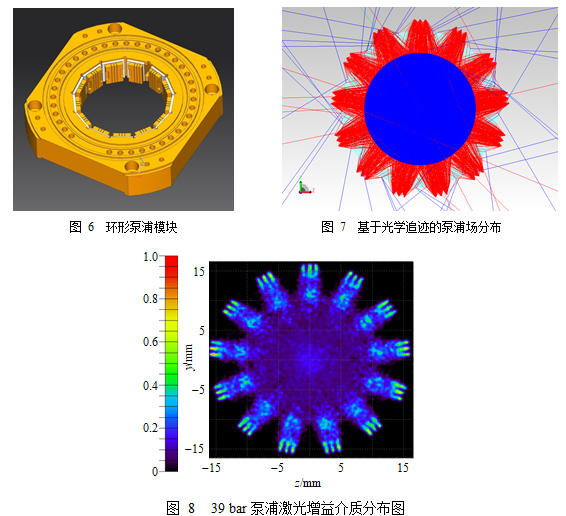

激光增益介质为直径20 mm的N31钕玻璃圆棒,长度约为200 mm,泵浦增益区长度为144 mm。考虑成熟技术的cm-bar半导体激光器泵浦,沿钕玻璃棒轴向可排布12圈环形泵浦单元。每圈的泵浦能力为13~19.5 kW。LD环形单元泵浦模块设计如图6所示。

影响激光增益分布主要因素为棒截面的泵浦光吸收分布,一般而言吸收分布受棒掺杂浓度、泵浦距离、泵浦光发散角等多种因素影响。所以单圈泵浦单元有多种排布方式选择,典型的有圆形均匀排布泵浦、多边形非均匀排布泵浦。目前用于高功率脉冲泵浦的LD,单bar功率范围可由300~500 W不等,脉冲宽度可以达到1000 μs。

在单圈设计功率不低于13 kW的指标下,单圈泵浦的单元bar条数量设计为39,并选择德国OSRAM公司成熟标准的半导体激光芯片BY81-15,该模块中设定额定工作输出功率350 W/bar。模型参考我们成熟的Nd:YAG设计模型,该模型理论与试验的符合率在90%以上,主要边界条件和参数以该模型为参考,只改变与激光材料N31钕玻璃相关的参数,建模仿真采用tracepro完成,如图7所示。

半导体激光器的发散角根据测试结果设为48°。由于钕玻璃棒的直径为20 mm,冷却液流层厚度设计为2 mm,石英管壁厚为2 mm。通过选取LD发光面与激光棒中心间距为16 mm确定吸收系数为0.22 mm-1。然后,通过不断改变LD发光面与激光棒中心间距确定最佳均匀性参数,结果如图8所示。

3 研制结果

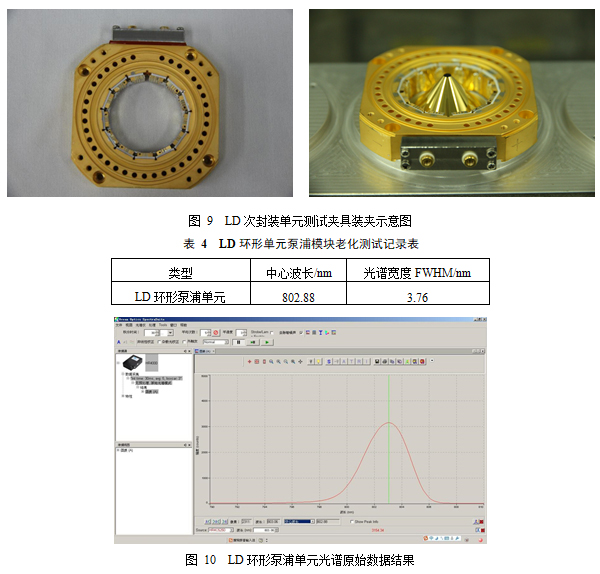

如图9(a)所示。LD环形泵浦单元由11个宽型LD次封装单元、2个窄型LD次封装单元和环形冷却器组件组成,次封装单元采用具有高可靠性的AuSn封装工艺。按照正11边形排布向心泵浦,作为环形高增益LD泵浦激光放大器的关键单元,最高可以实现19.5 kW的泵浦功率,降幅使用在13.65 kW可以大大提高模块的可靠性。将LD环形泵浦单元装夹在测试、老化夹具内进行数据测量。如图9(b)所示。将LD环形泵浦单元的泵浦光通过导光锥导出进行功率测试。第一个LD环形泵浦单元经过测试,各项性能指标均达到了设计要求。结果如表4所示和图10所示。

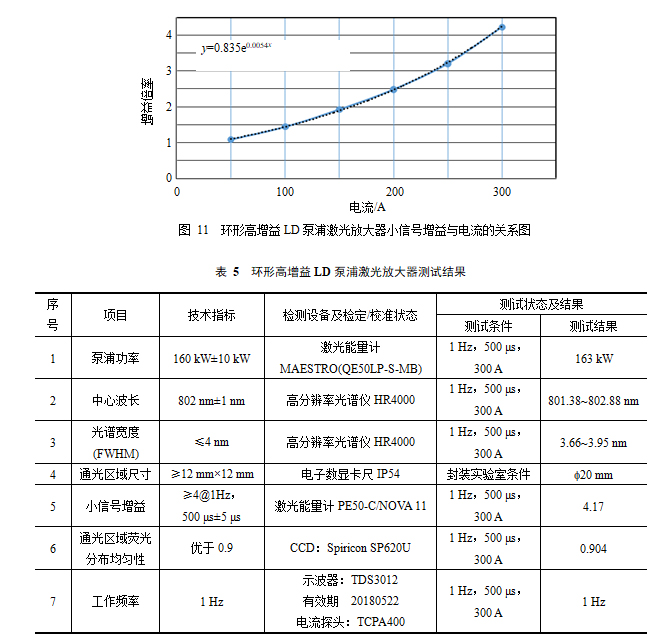

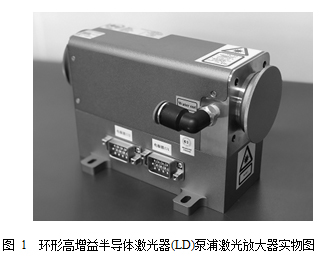

12个LD环形泵浦单元通过串联集成组装,将进行荧光分布和增益性能测试。经过最终测试、老化,各项指标均达到了设计要求。增益-电流曲线的测试结果如图11所示。小信号增益与电流的函数关系为y=0.835e0.0054x。即,y=e0.0054x - 0.1803。该环形高增益LD泵浦激光放大器最终测试结果如表5所示。