“神光-Ⅲ”主机装置研制及其性能当前位置:首页 > 科学技术 > 研究进展

“神光-Ⅲ”主机装置研制及其性能

文章来源:科技信息中心编辑室 时间:2019-06-24 访问数:

共1页 1

“神光-Ⅲ”主机装置历经十余年研制,于2015年顺利完成建设项目,全面达到设计指标,成为世界上投入运行的第二大激光驱动器,同时也是亚洲最大的高功率激光装置,在我国惯性约束聚变(ICF)研究发展历史上具有里程碑的意义。该装置的成功研制,标志着我国已具备十万焦耳级ICF实验能力,为我国开展关键物理过程研究、高能量密度物理研究提供了重要实验平台,造就了一支高素质的专业技术队伍,为我国研制更强驱动能力的激光装置奠定了坚实的技术基础。

1 概述

激光驱动是目前ICF研究中唯一有望实现聚变点火的驱动方式。1964年,时任中物院副院长的王淦昌先生独立提出了利用激光产生中子的思想,开启了我国ICF这一具有深远影响的研究领域,使我国高功率激光技术发展有了明确方向。20世纪70年代,于敏先生提出了“激光惯性约束聚变是一项非常复杂的大科学研究系统工程,涉及理论、实验、诊断、制靶和激光驱动器等五个方面的研究内容和彼此之间的协调发展”,开启了中国ICF研究的先河。此后,面向ICF研究的激光驱动器技术迅速发展,以中物院星光系列装置为代表,形成了我国高功率固体激光技术基本能力。20世纪90年代初,我国制定了以实现聚变点火为阶段目标的ICF发展战略与总体规划,明确提出“三个台阶三步走”的发展路径,使我国ICF研究从基础研究进入具有明确物理目标的新的发展阶段。2007年,中物院激光聚变研究中心建成“神光-III”原型装置,使我国全面掌握第二代高功率固体激光技术,并具备万焦耳级三倍频物理实验能力。2015年,中物院激光聚变研究中心完成具有48路激光的“神光-II”I主机装置建设,重点解决了更大规模激光驱动器建设的工程化、规模化问题,使我国具备十万焦耳级三倍频打靶的ICF研究平台,推动我国ICF研究进入新的阶段。其中,以“神光-Ⅲ”主机装置为代表的第二台阶,标志着我国在大型ICF激光驱动器总体设计、总体集成、运行维护、大口径光学元件加工与检测、洁净控制与精密装校、关键单元器件等方面实现了体系化发展,并趋于成熟。

“神光-II”I主机装置是我国有史以来最大的光学工程,其规模是继美国国家点火装置、法国兆焦耳激光装置之后第三大激光驱动器,目前的输出能力仅次于美国国家点火装置(NIF)排名世界第二。“神光-III”主机装置的建成使我国高能量密度物理实验研究的国家能力由20世纪90年代的“望尘莫及”到过去十年的“望其项背”并最终实现当前的“并驾齐驱”,标志着我国高功率固体激光技术进入全新的历史阶段,使我国迎来了激光聚变事业发展新的历史时期,使世界ICF研究形成美、中、欧三足鼎立之势,成为显示我国综合国力和核心竞争力的重要标志之一。图1展示了“神光-Ⅲ”主机装置的实验室外观。

2 主机概貌简介

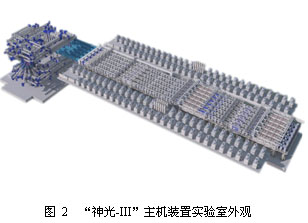

“神光-Ⅲ”主机装置包含48束阵列化的大口径高功率脉冲激光(分为六个束组,每个束组为一个4×2的光束阵列),主要由前端、预放、主放、测量与光束控制、靶场、计算机集中控制等六大系统组成,具备三倍频180 kJ/3 ns、峰值功率60 TW的输出能力,如图2所示。“神光-Ⅲ”主机装置采用“腔内四程放大+变口径90°翻转U形反转器+助推三程放大”的总体构型,在未使用大口径隔离组件的条件下,采用焦斑控制、精密准直、锥管镜面空间滤波及杂散光管理等技术措施,实现了基频光十万倍增益、万焦耳级输出状态下的自激振荡抑制与反激光规避,在系统具备50%以上透过率的前提下确保了装置的运行安全,大大提高了装置的性价比。

“神光-Ⅲ”主机装置由前端、预放、主放大级、靶场、光束控制与参数测量、计算机集中控制等六大系统组成。其主体光路示意图如图3所示。

前端系统作为主机装置的“种子光源”,其主要设计功能是为后续系统提供已初步整形,并具有一定能量、带宽、高信噪比、高光束质量且精确同步的激光脉冲。前端系统采用全光纤、全固化前端技术以及长程“柔性”传输技术。

预放系统的主要功能是实现纳秒级主激光脉冲能量的预放大,将前端输出的纳焦级单脉冲放大到主放大系统所需要的焦耳量级;同时完成预放模块与主放大级的传输耦合,并根据主放大系统的运行条件,精确控制输出激光脉冲,重点是光束空间整形。系统主要采用多程放大、主动式光束控制、激光二极管泵浦等先进技术,并采用模块化结构设计。

主放大系统是主机装置的主体部分,其主要功能是将预放系统输出的激光脉冲放大到约7.5 kJ/ω/ 3ns(平顶脉冲)/束,并保持良好的远场光束质量和近场均匀性。系统采用多程放大、等离子体开关、多束组合、光束波前主动补偿等先进技术。

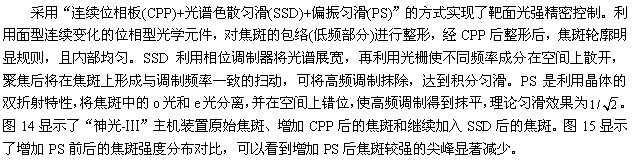

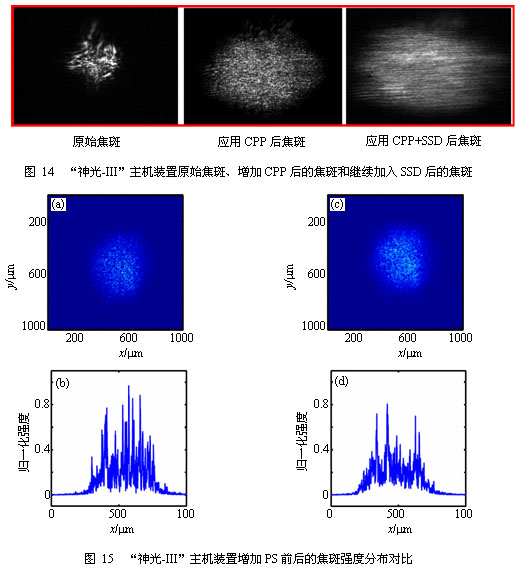

靶场系统是开展物理实验的主要研究平台,其主要设计功能是完成48束激光的准直引导、频率转换、谐波分离、精确聚焦以及靶面光强的精确控制,并根据各类物理实验的要求,实现物理靶的精确定位,满足各类物理实验的功能与技术要求。

光束控制与参数测量系统的主要功能是在主机装置运行期间,快速完成48束准直和波前校正,使其满足物理实验对打靶精度与光束质量控制的基本要求,完成各子束激光参数的常规测量。

计算机集中控制系统的主要功能是对主机装置各大系统的集中控制,形成一个集中的、完整的操作控制系统,完成装置常规运行、维护及管理所需的监测、控制和数据采集、分析、管理等任务。

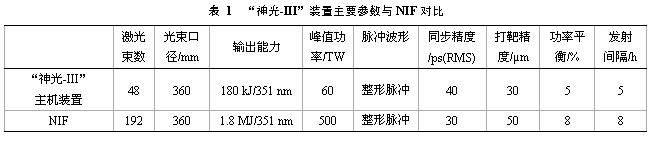

性能上,“神光-Ⅲ”主机装置主要技术指标与NIF装置的对比如表1所示。其主要技术指标已经接近或达到NIF水平,部分指标的技术难度甚至高于NIF装置要求。

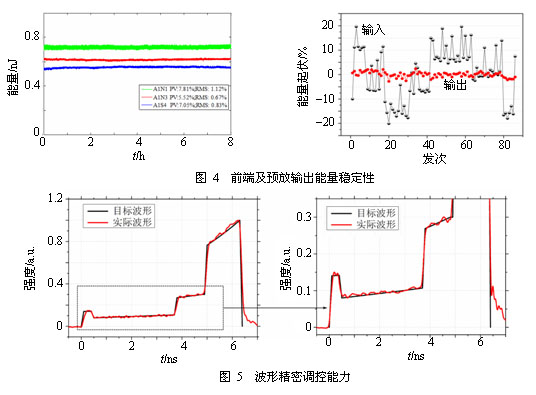

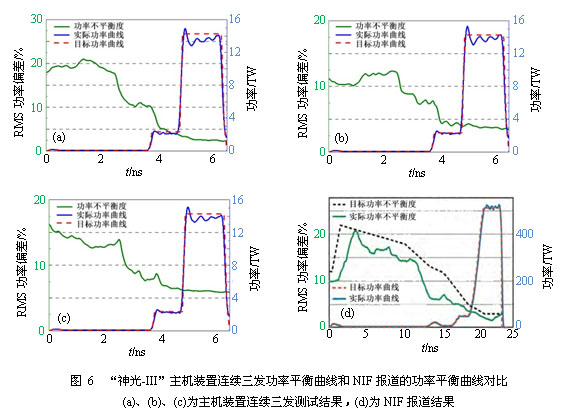

“神光-Ⅲ”激光装置研制过程中,从科学技术到工程层面深入理解并解决了一系列影响激光能量稳定、脉冲波形精密调控、激光参数精确测量、激光传输放大准确建模的核心问题,全面提升大型ICF激光驱动器精密控制能力、运行效率等,明确了指标体系,国内首次实现数十束规模、高对比度复杂整形脉冲三倍频功率平衡,激光精密控制能力达到世界先进水平,提升了我国十万焦耳级ICF平台精密物理实验能力。图4和图5分别展示了“神光-Ⅲ”主机装置能量输出稳定性及波形精密调控能力。国内早期ICF激光驱动器尚未实现复杂整形脉冲的功率平衡,“神光-Ⅲ”主机通过精密建模、能量稳定及精确控制技术、波形精密调控技术等手段实现了高效高精度整形脉冲输出,实现了160∶1高对比度脉冲条件下峰值优于5%、底部优于15%的功率平衡水平,激光精密调控能力达到世界先进水平,如图6所示。

4 主机装置六大技术进步

第一,系统掌握了以“三大物理基础(泵浦动力学、传输动力学和放大动力学)、三个设计阶段(

可行性研究、初步设计和工程设计)、四大设计基线(输出能力、光束质量、精密调控和三性管控)、六类设计要素(光、机、电、控、测、装)”为主要特征的高功率固体激光装置的总体设计方法与技术,实现了总体设计与验证的系统化、规范化。“神光

-Ⅲ”主机装置设计阶段,以激光泵浦动力学、传输动力学和放大动力学为物理基础,丰富与完善了激光性能评价体系,深化了饱和放大条件下激光物理问题的认识,为主放大系统设计优化提供了理论依据。形成了以SG99、LaserDesign为代表的脉冲激光传输放大动力学软件,以AMP2000为代表的脉冲激光泵浦动力学模型和以GA为代表的用于系统杂散光分析的光线追迹软件。这些模型/软件与美国国家点火装置(NIF)和法国兆焦耳激光装置(LMJ)设计使用的模型/软件相比,功能和性能基本相当。在可行性研究、初步设计和工程设计三个设计阶段中,依次解决了可行性分析、方案设计与收敛、工程化问题,从工程角度分析了具有饱和放大特性的“神光-Ⅲ”主机装置研制将面临的关键问题,确定了“变口径+方形光束+4×2光束阵列+氙灯泵浦+多程放大+Ⅰ/Ⅱ类频率转换”的总体技术路线,明确了以输出能力、光束质量、精密调控和三性管控为表征的四大设计性能基线。围绕“神光-Ⅲ”主机装置工程主要目标,在设计阶段明确了“光、机、电、控、测、装”六类要素,将硬件设计、测控设计与集成活动设计纳入工程设计范畴,通过首束组工程建设中开展的验证迭代固化设计方案,为工程研制中集成安装与调试的活动奠定了坚实的基础。

对“神光-Ⅲ”主机装置这一复杂大型科学工程而言,其设计阶段实现了设计与验证的系统化、规范化,系统掌握了大型高功率固体激光装置的设计方法与要素,为装置研制和未来大型激光装置设计探索出一条具有中国特色的道路。

第二,系统掌握了以“三大阶段(加工制造、安装集成和联机调试)、三类基线(安装精度线、环境洁净线和集成效率线)、三性验证(工程设计符合性、加工制造匹配性和工程实施保障性)、三类评估(集成评估、性能评估、运行评估)”为主要特征的巨型高功率固体激光装置的总体集成方法与技术、基本实现了批量安装集成的流程化、规范化。

“神光-Ⅲ”主机装置工程研制分为三个主要阶段:加工制造、安装集成和联机调试。加工制造阶段以光学元件和单元组件加工为主要工作内容,安装集成阶段以基准体系建立、大型结构件进场与装调、水电气管路安装、单元组件及精密光机模块安装为主要工作内容,联机调试阶段以建立时间基准为基础,以分系统调试、测试与状态确认、束组联机调试、束组达标调试和测试为主要工作内容。在三个阶段中,同步协调实验室基建技术状态控制、光学元件供货与质量控制、光学精密装校进度与状态控制、各类组件加工制造进度与状态控制等,使各阶段工作紧密衔接,工程整体进度有序推进。

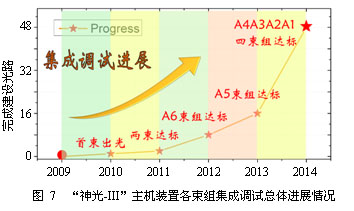

研制过程中,基于工程科学基础提出了“安装精度、环境洁净和集成效率”等三类集成工艺基线,围绕基线要求开展设计、研制的相关活动。提出“一搁准”的集成安装方法,以基准体系为保障,极大提高集成安装效率;以“全流程洁净闭环”为策略,在组件生产加工、转运、在线安装、调试、运维等各环节确保洁净控制满足要求;采用/创建“边安装、边调试、边运行”的并行工作模式,极大提升了项目总体建设进度,在2014年完成了四个束组的达标调试工作,是我国ICF激光驱动器建造过程中的“一大奇迹”(图7展示了装置总体研制进度)。在工程研制过程中,对工程设计符合性、加工制造匹配性和工程实施保障性进行了充分验证,同时在研制过程中采用了三类评估,即集成评估、性能评估和运行评估,在每个重要节点均进行了相关评估工作,确保了装置性能,同时掌握了完整的总体集成方法和技术,基本实现了批量安装集成的流程化、规范化。

第三,采用成组技术实现了大型高功率固体激光装置基本结构的“元件标准化、单元模块化、系统阵列化、装置一体化”,构建了涵盖总体、系统、部(组)件、单元/模块、光学元(器)件五个层次的“模块化”结构框架和性能指标体系。

“神光-Ⅲ”主机装置采用了“元件标准化、单元模块化、系统阵列化、装置一体化”的基本原则,构建了装置结构不同层级的模块化分级体系,提高了元件和单元组件或模块加工与装校的批量,缩小了装置安装空间,降低可装置造价与运维成本,提高了运行可靠性和可维护性。

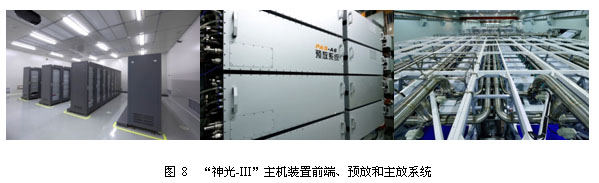

“神光-Ⅲ”主机装置标准化与模块化的元件、单元生产原则,极大提高了装置整体可维护性。装置分为6个束组,每束组8路激光按4×2光束阵列排列。前端系统采用标准化的光线激光系统,预放大与主放大系统采用阵列化结构,功能分区、结构紧凑,体现了全新的高功率固体激光装置研制理念(图8展示了“神光-Ⅲ”主机装置的前端、预放大和主放大系统)。其中主放大系统中的钕玻璃元件采用了4×1在线可替换单元的设计,可以快速的从下方对模块进行装校作业。

装置整体理念的提升,使装置研制、运维过程中的作业效率显著提升、提高了装置的可维护性水平,与装置规模增大后的系统运行稳定性和大规模工程实施的要求相匹配。

第四,系统掌握了大型高功率固体激光装置三大主体结构(激光大厅束组、靶区编组站和真空靶室)的设计、验证、制造、安装和调试等关键技术与工艺,以直径6 m的真空靶室为代表,实现了洁净控制和“高塔”式稳定支撑结构。

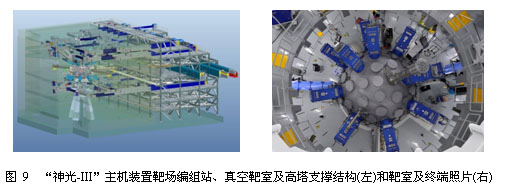

“神光-Ⅲ”主机装置主要分为激光大厅和靶场区域,其中激光大厅为激光器所在地点,主要实现基频光输出,靶场区域包含编组站、终端组件和真空靶室,编组站完成激光打靶编组,终端组件实现激光频率转换和聚焦,真空靶室是实验进行的区域。三大主体结构的设计、验证、制造、安装和调试等关键技术与工艺是大型高功率固体激光驱动器研制的基础,“神光-Ⅲ”主机装置的研制证明了我国已经基本掌握这些技术,是未来大型激光装置研制不可或缺的重要基础。图9展示了靶场编组站、真空靶室及高塔支撑结构。

第五,提出巨型激光工程洁净工程的基本概念,以“全程闭环、动态实现、重点控制、分级保障”为总体实施策略,以主机装置常规运行条件下数千件大口径光学元件(几何尺寸对角线超过60 cm)和上万件小口径光学元件(几何尺寸对角线小于20 cm)表面洁净度稳定达标为核心,构建了“三个层次、四大环节”为特征,涵盖装置工程设计、工程制造、安装集成、运行维护全流程、规范的巨型高功率激光洁净管控体系,支撑了主机装置总体集成“洁净”工艺基线实施,确保了主机装置输出能力全面达标!

从实验室环境、大型机械结构件、在线可替换单元(LRU)模块等三个层次构建了全流程洁净闭环的基础。其中实验室环境是巨型激光装置洁净度获取的保障,所有关键单元模块的装配、集成和运行均在洁净实验室内完成。建立了专用大型结构件洁净处理区,确保巨型激光装置大型机械结构件洁净度等级。建立了MPL、OAB、OCL、OPL等实验区,确保LRU模块洁净度水平。

在工程设计、工程制造、安装集成、运行维护等四个阶段实现了全流程洁净闭环控制。在总体设计阶段,需要根据巨型激光装置设计运行通量,制定关键光机表面洁净控制指标、选材使用规范、结构设计规范和加工工艺规程,并建立巨型激光装置洁净管控规范;从设计规划的角度,系统梳理总成和总控过程中可能出现的洁净不闭环的问题,进行合理的调配,避免后续阶段引起洁净不闭环现象的发生。根据洁净控制指标要求,制定光机模块表面制造、加工规范,确保光机模块表面的洁净度可控。以保护光学元件为最终出发点,根据不同装配阶段所需的不同洁净条件,分等级的建立不同洁净度等级的激光装置作业环境,从光束管道内部的静态ISO 1级到集成安装实验室的动态ISO 3级,再至激光大厅的ISO 8级。分层次的保障激光驱动点火装置集成调试阶段整个光传输系统洁净度等级。建立光学元件、机械元件洁净处理实验室和洁净检测实验室,形成光机组件精密洁净装校规范,检测规范和包装运输规范等。按照从元器件、组件、系统到装置的实施路线,实现整个激光驱动点火装置运行之前光学表面所需的高洁净度要求(10级-A/100)。制定装置关键模块运行维护规程,采用技术措施和管理措施,实现关键模块在线洁净监测与洁净处理,洁净检测为报警手段,洁净处理为表面洁净状态可恢复手段,实时检测激光装置关键光学表面洁净状态,并可将运行过程中产生的污染物及时排除光传输通道外,确保激光驱动点火装置运行过程中光学表面始终处于高洁净度状态。

第六,突破或掌握(提出与采用)一批关键/先进技术(高精度“种子光源”、高品质激光束的预放大、精密同步、辐射定标损伤检测、全光路精密波前校正、甚多束光路自动准直、自动化靶瞄准定位、计算机集中控制、高效谐波转换、靶面光强精密控制、“一搁准”精密安装、超精密光学加工等),并成功应用于“神光-Ⅲ”主机装置,功能基本实现,性能显著提高。

前端系统,即光脉冲产生系统,为“神光-Ⅲ”主机装置提供最初的种子光源,其输出指标决定了装置的大部分技术参数。“神光-Ⅲ”主机装置前端系统是国内首次实现全固化光纤前端系统,系统输出全面达到了设计要求,与美国NIF装置前端系统规模相当、功能相同、性能相近。

预放系统是一套集光学、结构、强电和控制技术于一体的复杂的激光器。定位于将前端系统产生的微弱激光信号从十亿分之一焦耳(nJ)放大到焦耳(J)量级,并有效控制激光脉冲能量的起伏和光束空间分布。采用新型的LD泵浦和传统氙灯泵浦相结合的泵浦放大技术,提供高达一百亿倍的激光放大能力。

“神光-Ⅲ”主机装置48束激光在数皮秒内精确地击中靶点,并记录下数十皮秒内发生的物理现象,该功能的实现就是由装置集中同步系统提供的同步触发信号来实现的,集中同步系统是“神光-Ⅲ”主机装置的时序发生器,解决了“神光-Ⅲ”主机装置大时间跨度(三个时间量级)、较广空间分布、强干扰环境的数千路高精度同步触发信号的发生、传输与恢复等难题,实现了近百路皮秒级触发信号、数百路纳秒级触发信号、上千路微秒级触发信号以及数十路GHz精密锁相时钟的高精度同步输出,满足装置与精密物理实验等对高精度时间同步的要求。

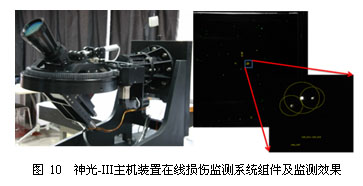

采用了“独立侧照明、望远高分辨成像、辐射定标损伤尺寸量化”的终端光学元件损伤在线检测技术方案,研究并系统掌握了损伤照明、成像、提取和量化等关键技术,全面解决了在线损伤监测系统组件(FODI)所涉及的关键难题,形成了FODI的设计能力,实现了在80 min之内对靶球上48个终端432块光学元件损伤自动检测,支撑了高功率激光装置在线光学元件使用策略,技术水平与NIF装置的损伤在线检测系统相当。图10显示了在线损伤监测系统组件及其监测效果。

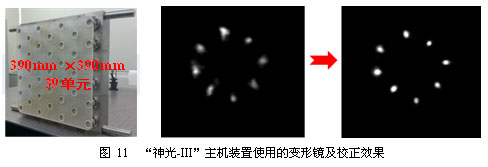

首次采用“主放+靶场”的总体波前校正技术路线,使装置在运行发射准备阶段,能够快速、自动、精确地完成置48束激光的波前校正,保证激光在主放大系统内的传输顺畅,实现基频和三倍频焦斑的有效控制,同时缩短装置的发射周期,提高装置的运行效率。图11展示了“神光-Ⅲ”主机装置上所使用的含有39个驱动单元的变形镜。

在主放大系统和靶场系统中实现了全自动的光路准直和瞄靶定位,大幅提升了准直和瞄靶效率,使48束激光在45 min内完成光路准直和光束引导进入发射准备状态。“神光-Ⅲ”主机装置主放大自动准直基于数字图像形态学的方法,建立了图像衍射对称性判读算法,采用SPGD算法解决准直闭环控制的非定向问题,成功解决了受衍射干扰的异形图像准直调节量提取精度偏低的难题。靶场光束自动引导基于靶面传感器定位和图像分析,自动将48路激光引导到预设的弹着点,通过对各环节精度进行分解,最终保障了“神光-Ⅲ”主机装置30 μm的打靶精度。

采用了分层分布的计算机控制系统,主要由集中控制硬件、集中控制软件、网络、集中同步、现场控制和辅助控制分系统组成,实现了全自动化的装置流程控制,具有先进性、较高的可用性、开放性、可靠性、可维护性、可保障性等综合性能。“神光-Ⅲ”主机装置实现了高效自动化的装置运行,相比前期ICF激光驱动器的控制系统有了巨大进步,保障了每个发射日3发次的打靶能力。图12显示了计算机集中控制系统的中心控制室和总控界面。

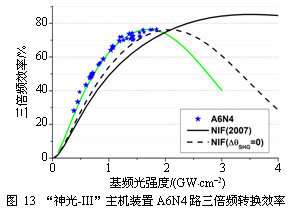

置成功实现了高通量高效谐波转换,采用KDP晶体I+II类匹配频率转换技术路线,以优于70%外转换效率,具备将主机装置360 kJ/1053 nm/3 ns基频光转换成180 kJ/351 nm/3 ns三倍频紫外光输出的能力,效率曲线如图13所示。主机装置三倍频高效稳定运行,总体能力达到世界先进水平。

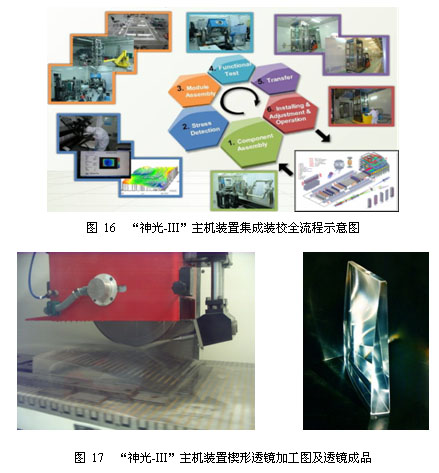

构成“神光-Ⅲ”激光装置的核心部件是光机模块,其种类繁多,数量巨大。其中一次性安装模块约1300件,可重复安装模块近2000件,远远超越国内其他大型光学工程项目。利用基准体系对所有光机模块进行离线标定,并在安装时一步到位,完成装校后即可实现激光进入视场范围。“一搁准”精密集成装校技术的发展,满足了“神光-Ⅲ”激光装置高精度、高洁净度的集成安装要求,是我国光学工程领域取得的又一重大进展,标志着我国继美、法之后建立了功能相当、性能相近,可支撑巨型高功率激光装置工程建设、运行与维护的先进光学工程支撑体系。图16展示了“神光-Ⅲ”主机装置集成装校的全过程。

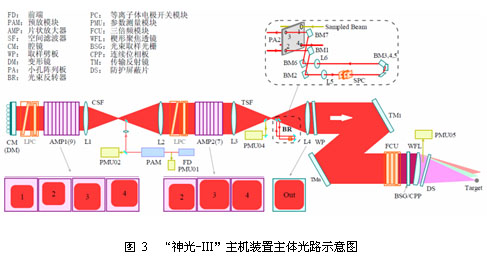

超精密光学精密加工技术打破了国际禁运的封锁,独立自主发展并掌握了一系列关键技术与工艺,实现了大口径、高精度面型加工与控制,成功为“神光-Ⅲ”主机装置提供了各类大口径光学元件,实现了生产线工艺的可设计性、可验证性和可复制性,形成了批量生产能力。同时,光学元件精密检测实现了光学元件主要特性终检的体系化和规范化,建立了工序检测和终检指标体系,形成了大口径光学元件检测能力。如图17所示。